自动灌封机器人的品质

在现代生产制造领域,自动化设备已成为提升效率、**质量的..电子产品点胶机行业现状

在现代制造业的精密化与自动化浪潮中,点胶机作为一种关键..石景山铁路轨枕打磨机器人应用较广泛的几个行业

在现代工业自动化浪潮中,打磨机器人以其高精度、高效率及..延庆铁路钢轨打磨机器人的品质

在现代工业自动化浪潮中,打磨机器人以其卓越的性能与广泛..石景山灯杆打磨机器人的特性有那些呢

在现代工业自动化浪潮中,打磨机器人以其卓越的性能和广泛..西城铁路钢轨打磨机器人的特性有那些呢

在现代工业自动化浪潮中,打磨机器人以其卓越的性能和广泛..门头沟灯杆打磨机器人行业现状

在现代工业自动化浪潮中,打磨机器人以其高精度、高效率及..石景山铁路钢轨打磨机器人所具备的优势

在现代工业自动化浪潮中,打磨机器人以其卓越的性能和广泛..北京玻璃抛光打磨机器人行业现状

在现代制造业的版图中,自动化技术的应用已成为提升产业竞..灌封机器人的研发业务流程

在现代工业生产中,灌封机作为一项关键设备,正逐渐向智能..

在现代工业自动化浪潮中,打磨机器人以其卓越的技术优势,逐渐成为推动制造业升级的重要力量。

作为工业自动化领域的重要组成部分,打磨机器人通过高精度、高效率的作业方式,为多个行业提供了可靠的技术支持。

本文将围绕打磨机器人的开发流程,结合顺义铁路轨枕项目的实际应用,探讨其从设计到落地的完整过程。

打磨机器人的开发始于需求分析阶段。

在顺义铁路轨枕项目中,团队首先深入了解了铁路轨枕的材料特性、打磨精度要求以及作业环境的特点。

铁路轨枕作为铁路基础设施的关键部件,其表面处理需满足严格的平整度和耐久性标准。

通过现场调研和数据收集,工程师们明确了机器人的工作范围、负载能力以及适应复杂环境的能力,为后续设计奠定了坚实基础。

接下来是方案设计阶段。

基于前期需求,研发团队制定了多套技术方案,重点考量机器人的结构稳定性、运动控制精度以及智能化水平。

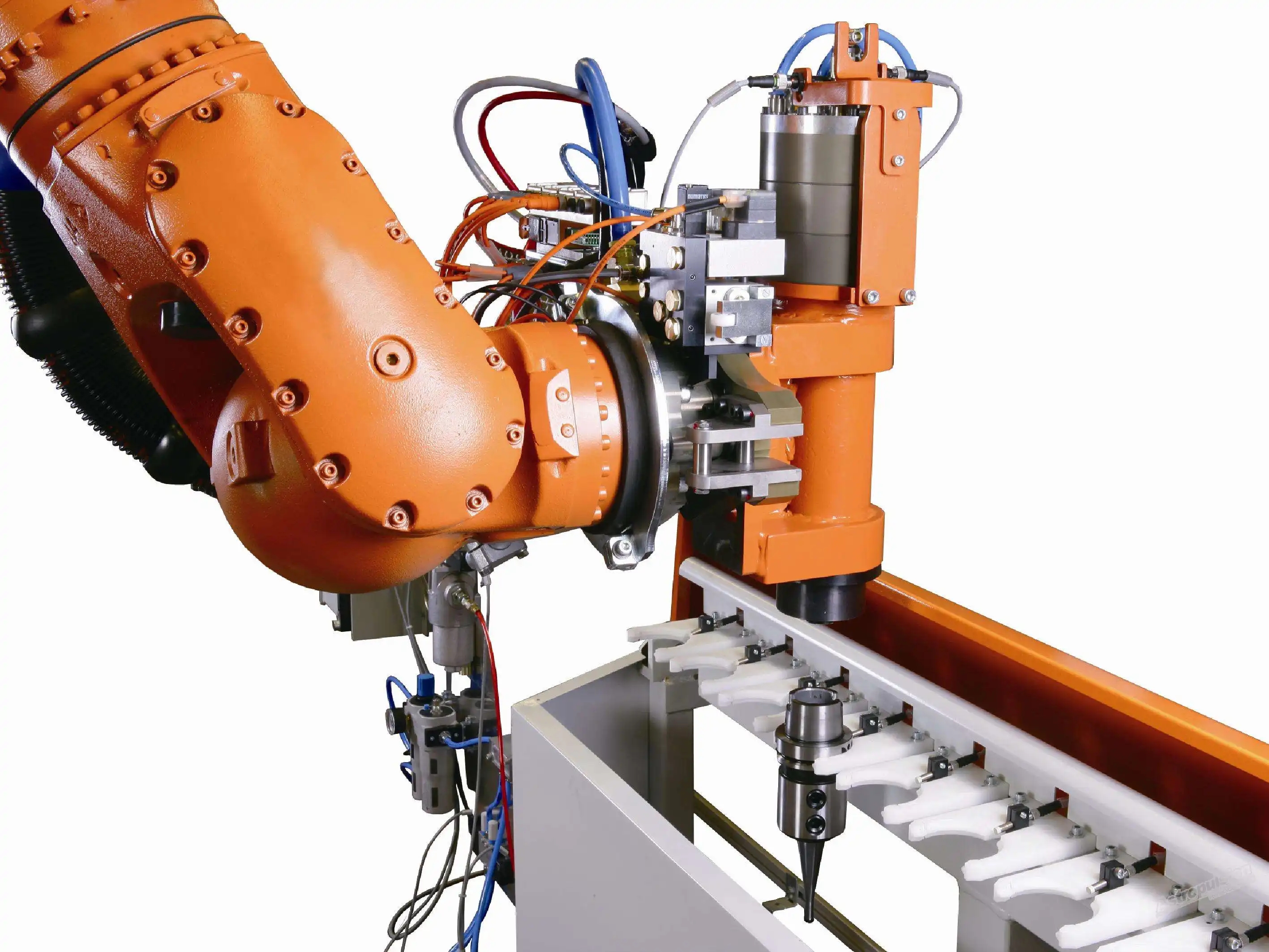

在顺义铁路轨枕打磨机器人的设计中,工程师采用了模块化思路,将机器人分为机械结构、传感器系统、控制单元三大核心部分。

机械结构部分注重刚性与灵活性平衡,确保机器人在高强度作业中保持稳定;传感器系统则集成了视觉识别与力控功能,能够实时检测轨枕表面状态并调整打磨参数;控制单元通过先进算法,协调各部件运行,实现精准作业。

在核心技术研发环节,团队着重解决了多项挑战。

针对轨枕表面的不规则形状,研发人员开发了自适应路径规划算法,使机器人能够根据三维模型自动生成较优打磨轨迹。

同时,通过引入高精度力控技术,机器人可在打磨过程中实时监测压力变化,避免过度打磨或遗漏区域。

此外,智能传感系统的应用让机器人能够识别轨枕表面的微小瑕疵,如裂纹或凹凸不平,并自动调整打磨策略,确保每一处细节都符合标准。

进入测试与优化阶段,顺义铁路轨枕打磨机器人经历了严格的实验验证。

团队在模拟环境中进行了多次试运行,评估机器人在不同工况下的性能表现。

通过数据采集与分析,工程师们逐步优化了机器人的运动速度、打磨力度及能耗效率。

例如,在耐久性测试中,机器人连续运行数百小时,其关键部件仍保持稳定,证明了设计的可靠性。

同时,团队还结合反馈信息,对控制算法进行了迭代升级,进一步提升了机器人的自适应能力。

较终,在落地应用阶段,打磨机器人成功集成到顺义铁路轨枕的生产线中。

其自动化作业不仅大幅提升了打磨效率,还显著降低了人为因素导致的误差。

与传统手工打磨相比,机器人能够全天候持续工作,且打磨质量保持一致,有效缩短了生产周期。

此外,机器人的应用还改善了工作环境,减少了粉尘和噪音对人员的影响,体现了自动化技术的人文关怀。

展望未来,打磨机器人将继续向智能化、柔性化方向发展。

随着人工智能技术的进步,机器人有望通过机器学习能力,自主优化打磨策略,适应更复杂的应用场景。

在顺义铁路轨枕项目的成功基础上,团队将进一步探索机器人在其他工业领域的潜力,为推动制造业升级贡献力量。

打磨机器人的开发流程充分体现了工业自动化技术的综合性与创新性。

从需求分析到方案设计,从技术研发到测试优化,每一个环节都凝聚了工程师们的智慧与经验。

顺义铁路轨枕项目的成功实施,不仅验证了打磨机器人的实用价值,也为相关行业提供了可借鉴的范例。

未来,随着技术的不断突破,打磨机器人必将在更广阔的舞台上展现其独特魅力。

手机网站

微信号码

地址:北京市 昌平区 北七家镇 王府花园社区 宣仁府18号

联系人:曹静女士(经理)

微信帐号:18001130803