自动灌封机器人的品质

在现代生产制造领域,自动化设备已成为提升效率、**质量的..电子产品点胶机行业现状

在现代制造业的精密化与自动化浪潮中,点胶机作为一种关键..石景山铁路轨枕打磨机器人应用较广泛的几个行业

在现代工业自动化浪潮中,打磨机器人以其高精度、高效率及..延庆铁路钢轨打磨机器人的品质

在现代工业自动化浪潮中,打磨机器人以其卓越的性能与广泛..石景山灯杆打磨机器人的特性有那些呢

在现代工业自动化浪潮中,打磨机器人以其卓越的性能和广泛..西城铁路钢轨打磨机器人的特性有那些呢

在现代工业自动化浪潮中,打磨机器人以其卓越的性能和广泛..门头沟灯杆打磨机器人行业现状

在现代工业自动化浪潮中,打磨机器人以其高精度、高效率及..石景山铁路钢轨打磨机器人所具备的优势

在现代工业自动化浪潮中,打磨机器人以其卓越的性能和广泛..北京玻璃抛光打磨机器人行业现状

在现代制造业的版图中,自动化技术的应用已成为提升产业竞..灌封机器人的研发业务流程

在现代工业生产中,灌封机作为一项关键设备,正逐渐向智能..

结合物联网技术,系统能够预测关键部件的剩余寿命,提前安排维护,实现近乎零停机的连续生产。

这种预测性维护模式可将设备综合利用率提升至95%以上,为客户创造更大价值。

5.3 协作化与柔性化发展

未来顺义打磨机器人将更加注重人机协作安全性,实现人与机器人在共享空间内的无缝配合。

模块化设计使机器人能够根据生产需求快速重组,适应多品种小批量生产模式。

这种柔性化特性特别适合当前个性化定制的市场趋势,帮助企业构建敏捷制造体系。

结语

顺义打磨机器人凭借其高精度、高效率、高稳定性的技术特点,正在重塑传统打磨工艺的面貌。

北京瑞德佑业科技有限公司作为行业领先的非标自动化解决方案提供商,将持续推动打磨机器人技术的创新与应用,助力各行业客户实现智能制造转型升级。

无论是提升品质、提高效率,还是降低成本、改善环境,顺义打磨机器人都是企业迈向高质量发展的理想选择。

我们期待与更多企业合作,共同探索自动化打磨技术的无限可能,为中国制造业的升级贡献力量。

引言

在当今制造业快速发展的时代,自动化技术正以前所未有的速度改变着传统生产模式。

作为工业自动化领域的杰出代表,打磨机器人凭借其卓越的性能和广泛的应用前景,正在成为制造业转型升级的重要推动力。

北京瑞德佑业科技有限公司作为专业从事工业类非标自动化研发设计的科技企业,深耕打磨机器人领域多年,为航天、兵工、电子、汽车、机械等行业提供高效、精准的自动化打磨解决方案。

本文将详细探讨顺义打磨机器人在工业生产中的显著优势及其为企业带来的多重价值。

一、打磨机器人的核心技术特点

1.1 高精度传感与智能控制系统

顺义打磨机器人配备了先进的传感器网络和智能控制系统,这是其卓越性能的技术基础。

通过高分辨率视觉传感器和力觉反馈系统的协同工作,机器人能够精准识别工件表面的微小瑕疵,误差范围控制在微米级别。

智能控制系统则实时处理传感器数据,动态调整打磨参数,确保每一处加工面都能达到预定的光洁度和平整度要求。

这种闭环控制机制使打磨质量不再依赖于操作工人的经验,而是由系统自动保证,大幅提高了产品的一致性。

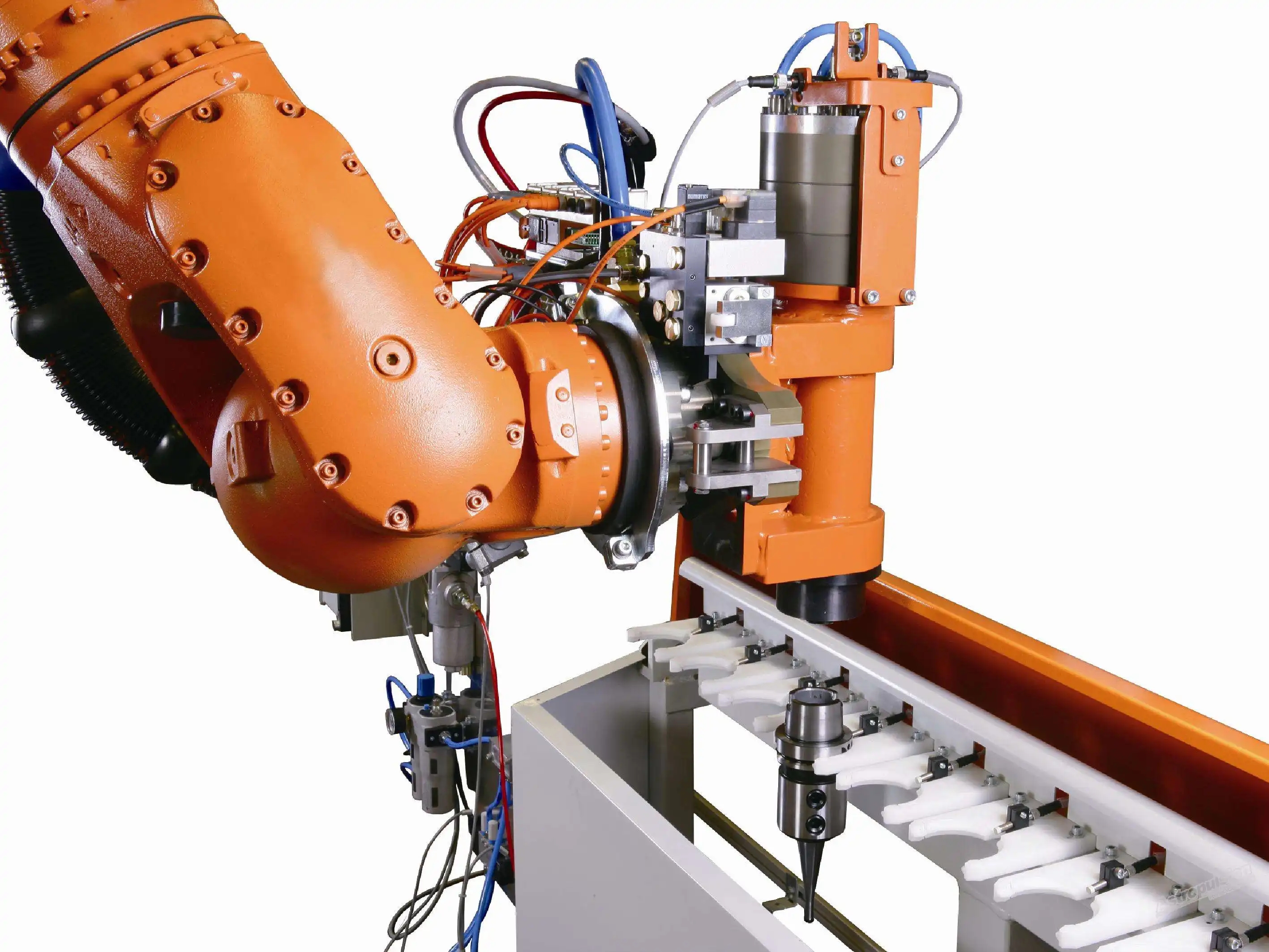

1.2 柔性化机械臂与多功能末端执行器

区别于传统刚性自动化设备,顺义打磨机器人采用多关节柔性机械臂设计,工作半径大且运动灵活,能够轻松应对复杂曲面工件的打磨需求。

末端执行器模块化设计,可快速更换不同规格的打磨头、抛光轮等工具,实现一机多用。

特别对于航空航天领域的涡轮叶片、汽车行业的复杂模具等具有自由曲面的工件,这种柔性加工能力展现出无可比拟的优势,解决了传统方法难以处理三维复杂形状的行业痛点。

1.3 自适应智能算法与工艺数据库

北京瑞德佑业科技有限公司研发的打磨机器人内置先进的自适应算法,能够根据工件材质、形状特征和打磨阶段自动调节转速、进给速度和接触压力。

系统积累了丰富的工艺数据库,针对不同材料(如铝合金、钛合金、复合材料等)预设较优加工参数,并在实际运行中通过机器学习不断优化打磨策略。

这种智能化特性使机器人具备"经验积累"能力,打磨效果随使用时间推移而不断提升,为企业创造持续增值。

二、顺义打磨机器人的行业应用优势

2.1 航空航天领域的高标准应用

在航空航天制造领域,零部件对表面质量的要求极为严苛。

顺义打磨机器人凭借其超高精度和稳定性,完美应用于飞机发动机叶片、航天器结构件等关键部件的精加工。

相比传统手工打磨,机器人作业可使表面粗糙度控制在Ra0.2μm以内,且一致性高达99%以上,完全满足航空级标准。

同时,机器人可24小时连续工作,将原本需要数天完成的叶片打磨作业缩短至几小时,显著提升了航空企业的生产效率和交付能力。

2.2 汽车制造领域的规模化应用

汽车行业是大规模生产的典型代表,对打磨工艺的效率和成本极为敏感。

顺义打磨机器人在汽车车身焊后打磨、轮毂抛光、内饰件修边等环节表现出色。

单台机器人可替代4-6名熟练工人,且工作速度是人工的3倍以上,投资回报周期通常不超过12个月。

针对不同车型的快速切换需求,机器人只需调用相应程序即可完成转换,极大提高了生产线的柔性化程度,帮助汽车制造企业在保持高质量标准的同时实现降本增效。

2.3 电子与精密机械领域的微细加工

在电子元器件、精密仪器等微细加工领域,顺义打磨机器人展现了其处理微小工件的独特能力。

通过高倍率视觉定位和微力控制技术,机器人可对毫米级零件进行精密打磨去毛刺,加工精度达到±0.01mm,解决了人工操作在显微镜下作业效率低下且易疲劳的难题。

北京瑞德佑业科技有限公司为电子行业定制的小型化打磨工作站,已成功应用于手机金属中框、精密连接器等产品的批量生产,不良率降低至传统方法的1/5。

三、为企业创造的综合价值

3.1 生产效率的质的飞跃

顺义打磨机器人将打磨工序的单件作业时间缩短了60%-80%,且可实现不间断连续生产。

以某汽车零部件企业为例,引入打磨机器人后,其打磨车间的日产能从800件提升至2500件,生产效率提升超过200%。

同时,机器人可同时处理多个工件或一个工件的多个部位,通过并行加工进一步挖掘产能潜力。

这种效率提升直接转化为企业的订单承接能力和市场响应速度,增强了核心竞争力。

3.2 产品质量的全面提升

人工打磨难以避免的个体差异和疲劳效应常导致产品质量波动。

而顺义打磨机器人通过数字化工艺控制,使产品合格率从平均85%提升至98%以上,大幅减少了返工和报废损失。

特别是对于出口产品,一致的高品质帮助企业顺利通过国际客户的严格验厂要求。

某**企业在采用北京瑞德佑业科技有限公司的打磨系统后,其关键部件的疲劳寿命提高了30%,显著提升了终端产品的可靠性。

3.3 生产成本的显著降低

虽然机器人前期投入较高,但综合考虑人工成本节省、效率提升、质量改善等综合因素,企业的单件加工成本通常可降低40%-60%。

以五年周期计算,一台打磨机器人可为企业节省约150-200万元的综合成本。

此外,机器人工作环境适应性强,可部署在高温、粉尘等恶劣工况下,减少了企业在环境治理上的投入。

北京瑞德佑业科技有限公司还提供灵活的金融方案,进一步降低客户的投资门槛和财务压力。

3.4 工作环境与人力资源优化

打磨工序产生的粉尘、噪音和振动对工人健康危害较大,招工难问题日益突出。

顺义打磨机器人实现了人机分离作业,彻底改善了工作环境,解决了企业"招工难、留人难"的困境。

企业可将原打磨工人转岗至技术含量更高、工作环境更好的岗位,实现人力资源的优化配置。

这一转变不仅提升了员工满意度和稳定性,也为企业向智能制造转型储备了人才基础。

四、北京瑞德佑业科技有限公司的服务优势

4.1 定制化研发设计能力

作为专业非标自动化设备提供商,北京瑞德佑业科技有限公司拥有强大的定制开发实力。

公司工程师团队深入客户现场调研,针对不同行业、不同产品的特殊打磨需求,提供完全个性化的解决方案。

从工装夹具设计、机器人选型到末端工具定制,全方位确保系统与客户生产工艺完美匹配。

这种"量体裁衣"的服务模式,使顺义打磨机器人能够解决各种特殊应用场景下的技术难题。

4.2 全方位技术支持体系

公司建立了完善的技术支持网络,为客户提供从方案设计、安装调试到操作培训、维护升级的全生命周期服务。

每台设备交付前都经过严格的出厂测试,并在客户现场进行试生产验证。

定期回访和预防性维护服务确保设备长期稳定运行。

此外,远程诊断系统可实时监控设备状态,提前发现潜在问题,较大限度减少意外停机。

这种全方位的服务**使客户无后顾之忧,能够充分发挥设备价值。

4.3 持续创新与技术升级

北京瑞德佑业科技有限公司每年将营业收入的15%投入研发,持续优化打磨机器人的性能。

公司与多家科研院所保持紧密合作,共同攻关*技术。

客户可享受定期的软件升级服务,获取较新的算法优化和功能增强。

对于早期设备,公司提供经济合理的技术改造方案,延长设备技术寿命,保护客户投资。

这种持续创新机制确保顺义打磨机器人始终保持行业领先水平。

五、未来发展趋势

5.1 人工智能深度集成

下一代顺义打磨机器人将深度融合人工智能技术,实现更高级别的自主决策能力。

通过深度学习算法,机器人可自主识别新材料特性并生成较优打磨工艺,无需人工编程。

增强现实(AR)技术的应用将使操作更加直观简便,操作人员通过AR眼镜即可完成复杂参数的设置和调整。

这些创新将进一步降低机器人使用门槛,扩大应用范围。

5.2 数字孪生与预测性维护

北京瑞德佑业科技有限公司正在开发打磨机器人的数字孪生系统,通过虚拟仿真优化实际生产参数。

http://www.slontek.com.cn

手机网站

微信号码

地址:北京市 昌平区 北七家镇 王府花园社区 宣仁府18号

联系人:曹静女士(经理)

微信帐号:18001130803